空心齿轮轴减振降噪

在现代工业机械领域,振动与噪声控制一直是提升设备性能与可靠性的重要课题。

随着技术进步与工艺革新,空心齿轮轴作为一种创新设计,在减振降噪方面展现出显著优势,为各类机械传动系统的高效平稳运行提供了有力支持。

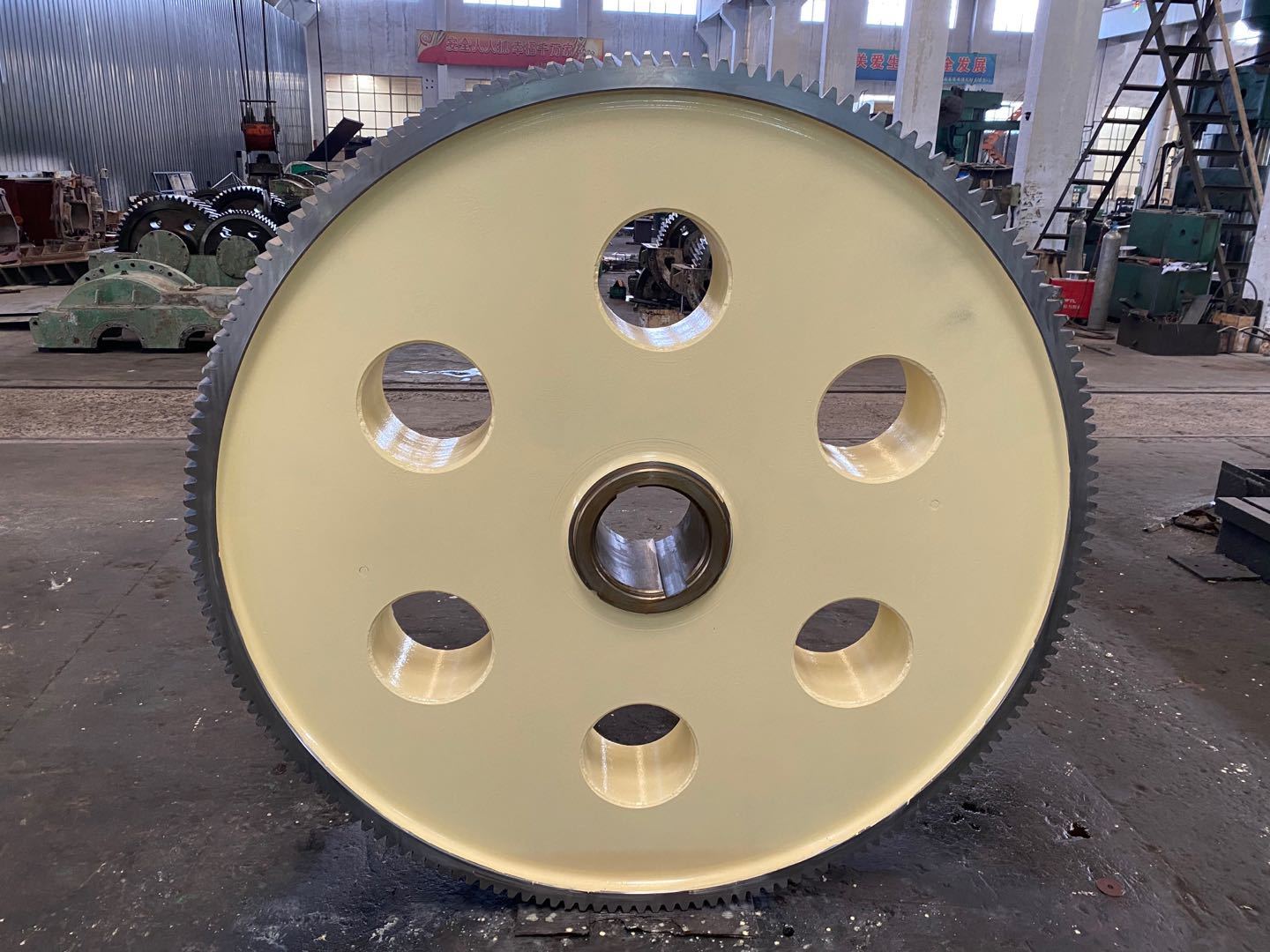

空心齿轮轴的结构特点与工作原理

空心齿轮轴采用中空设计,通过优化材料分布与结构刚度,有效降低了转动惯量,减轻了整体重量。

这一设计不仅减少了因质量集中引起的振动源,还通过内部阻尼特性吸收部分振动能量。

在高速运转条件下,实心齿轮轴易受离心力与扭矩耦合作用产生较大振动,而空心结构通过合理分配负载,降低了共振风险,使传动过程更为平稳。

从材料力学角度分析,空心轴在相同外径条件下,其抗扭刚度与实心轴相近,但重量大幅降低。

这一特性使得设备启停更为迅速,动态响应性能提升,同时减少了因惯性力波动导致的噪声辐射。

此外,空心结构还为内部填充阻尼材料提供了空间,可通过复合手段进一步抑制振动波的传递。

减振降噪机制与技术优势

空心齿轮轴的减振效果主要体现在三个方面:一是通过降低质量减少惯性力,从而削弱振动激励源;二是利用结构阻尼消耗振动能量,阻隔振动传递路径;三是通过频率调制避免与系统固有频率耦合,防止共振放大。

在噪声控制方面,机械噪声主要源于部件振动与空气相互作用。

空心齿轮轴通过抑制振动幅度,降低了表面声辐射效率。

同时,中空结构可改变声波传播特性,使噪声频率分布更趋于平缓,改善听觉感受。

对于高精度传动场合,这一特性有助于提升工作环境舒适度,延长设备使用寿命。

应用场景与性能表现

在各类矿山机械、工程装备与重型传动系统中,空心齿轮轴已展现出**的适应性。

例如在大型提升设备中,采用空心设计的齿轮轴不仅减轻了旋转部件重量,还通过优化动态平衡降低了运行噪声。

在连续作业环境下,这一改进显著提升了设备稳定性,减少了维护需求。

针对不同工况条件,空心齿轮轴可通过调整壁厚、材料配方与热处理工艺实现性能定制。

对于高速轻载场景,可采用薄壁高强设计;对于重载低速场合,则通过增强局部刚度确保承载能力。

这种灵活性使其在复杂应用环境中都能保持优异的减振降噪效果。

技术创新与未来发展

随着计算机辅助设计与仿真技术的进步,空心齿轮轴的优化设计达到了新的高度。

通过多物理场耦合分析,工程师能够精准预测振动模态与噪声频谱,从而在设计阶段就完成性能优化。

制造工艺方面,新型加工技术与精密成型手段**了空心结构的尺寸精度与材料一致性。

未来,随着新材料与新工艺的不断涌现,空心齿轮轴的性能潜力将进一步释放。

例如智能材料与自适应结构的结合,可使齿轮轴具备主动振动控制能力;纳米复合材料的应用则可能提升阻尼特性与疲劳强度。

这些创新将推动机械传动系统向更高效、更安静、更可靠的方向发展。

作为专注于机械设计与服务的企业,我们始终关注技术创新与品质提升。

通过持续研发与工艺改进,我们致力于为客户提供性能**的传动解决方案,助力产业升级与可持续发展。

sylyksc.b2b168.com/m/